哪些材料适合锻造?一文读懂四大常用锻造材料特性与选型逻辑

锻造部件凭借优异的强度、韧性与抗冲击性,在工业应用中广受青睐。然而,其最终性能并非仅由工艺决定,原材料同样起着关键作用。实际上,几乎所有金属都可经由锻造加工成形。本文将聚焦伊莱特常用的四类锻造材料——碳钢、合金钢、不锈钢与铝合金,带大家了解它们的特性与应用逻辑。

碳钢

碳钢也叫碳素钢,是含碳量ωc小于2%的铁碳合金。除了含碳外,还含有少量的硅、锰、硫、磷等元素。其性能与碳含量直接挂钩,可以分为低碳钢(ωc≤0.25%),中碳钢(ωc=0.25%-0.6%)和高碳钢(ωc>0.6%)。碳含量越高,材料强度与硬度越强,但是塑性和韧性会相应降低。

凭借高强度、良好延展性与易加工性,碳钢在多个行业中不可或缺,是一种广泛使用的材料,常见的牌号包括 Q235B、Q345R、20#、16G、A106、A333 Gr.6等。

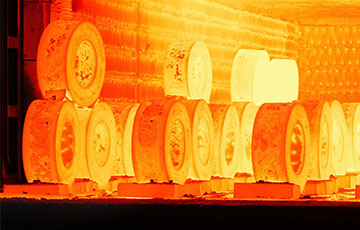

以碳钢为原材料的风电锻件

以碳钢为原材料的风电锻件

合金钢

合金钢是在碳钢基础上,通过人为添加特定合金元素(如Cr、Ni、Mo、V等),针对性改善材料的强度、硬度、耐腐蚀性或耐高温性,满足不同场景的定制化需求。根据合金元素含量和用途,合金钢可分为低合金钢、中合金钢和高合金钢。不同合金元素和含量会赋予材料不同特性,例如:

● 添加铝,可以细化晶粒、固定钢中的氮,从而显著提高钢的冲击韧性,还可提高钢的抗腐蚀性能,特别是与钼、铜、硅、铬等元素配合使用时,效果更好。

● 添加镍,一方面既强烈提高材料的强度,另方面又让材料的韧性保持极高的水平。

● 添加铜,可以改善普通低合金钢的抗大气腐蚀性能,特别是和磷配合使用时,加入铜还能提高钢的强度和屈服比,而对焊接性能没有不利的影响。

简单来说,需要什么性能,就可以通过添加不同元素来实现,能精准匹配多样化的使用场景。

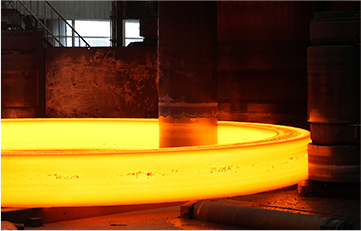

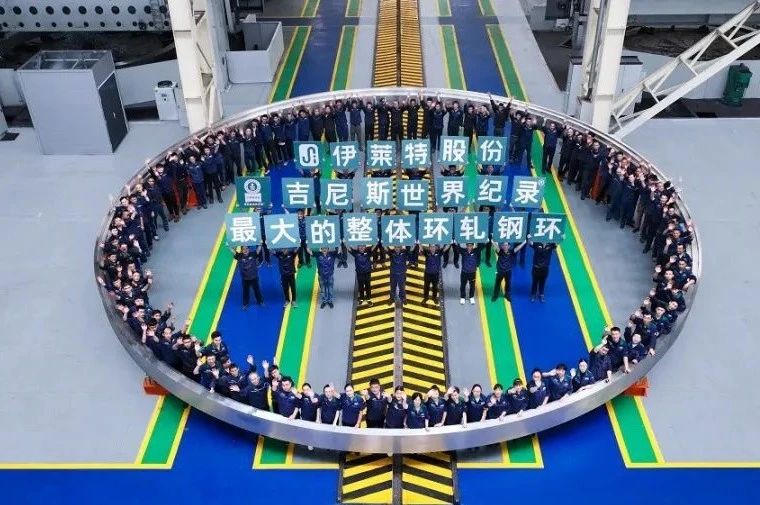

直径12米级钛合金锻环

不锈钢

从材料分类上看,不锈钢其实属于高合金钢的范畴,但因为拥有独特的性能,其通常被视为独立的材料类别。

不锈钢拥有“抗锈耐蚀”的核心特性,可以长期抵抗空气、水分、政企等弱腐蚀介质的侵蚀。其耐腐蚀能力,主要归功于“铬”这一关键元素。当铬含量≥10.5%时,钢材表面会形成一层极薄而致密的氧化铬钝化膜,隔绝外界腐蚀介质,实现“自我保护”。

按照金相组织的差异,不锈钢可以分为以下几类:

● 铁素体不锈钢:含有10.5%到18%的铬。因为镍含量较低,铁素体不锈钢也是最具成性价比的不锈钢,美国钢铁协会以430和446为标示。

● 马氏体不锈钢:并不常见,常被用于需要精确的,硬化的边缘的应用。美国钢铁协会以410, 420以及440数字标示。

● 奥氏体不锈钢:世界上最流行和最广泛使用的不锈钢。这个系列的不锈钢至少包括16%的铬和6%的镍。美国钢铁协会以200和300系列的数字标示.

● 双相不锈钢:奥氏体和铁素体的混合体,其诞生是为了解决特定的工业问题,如重量、韧性和抗拉强度。

● 沉淀硬化不锈钢:基体为奥氏体或马氏体组织,通过沉淀硬化(又称时效硬化)处理使其硬(强)化的不锈钢。

不锈钢是许多应用的理想材料,锻造工艺可以进一步强化不锈钢的性能。一般来说,不锈钢锻件最常用于高温、高应力应用和腐蚀性环境。

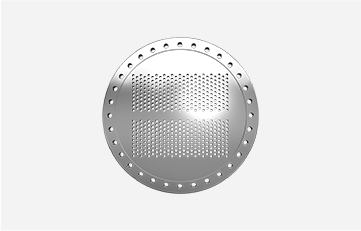

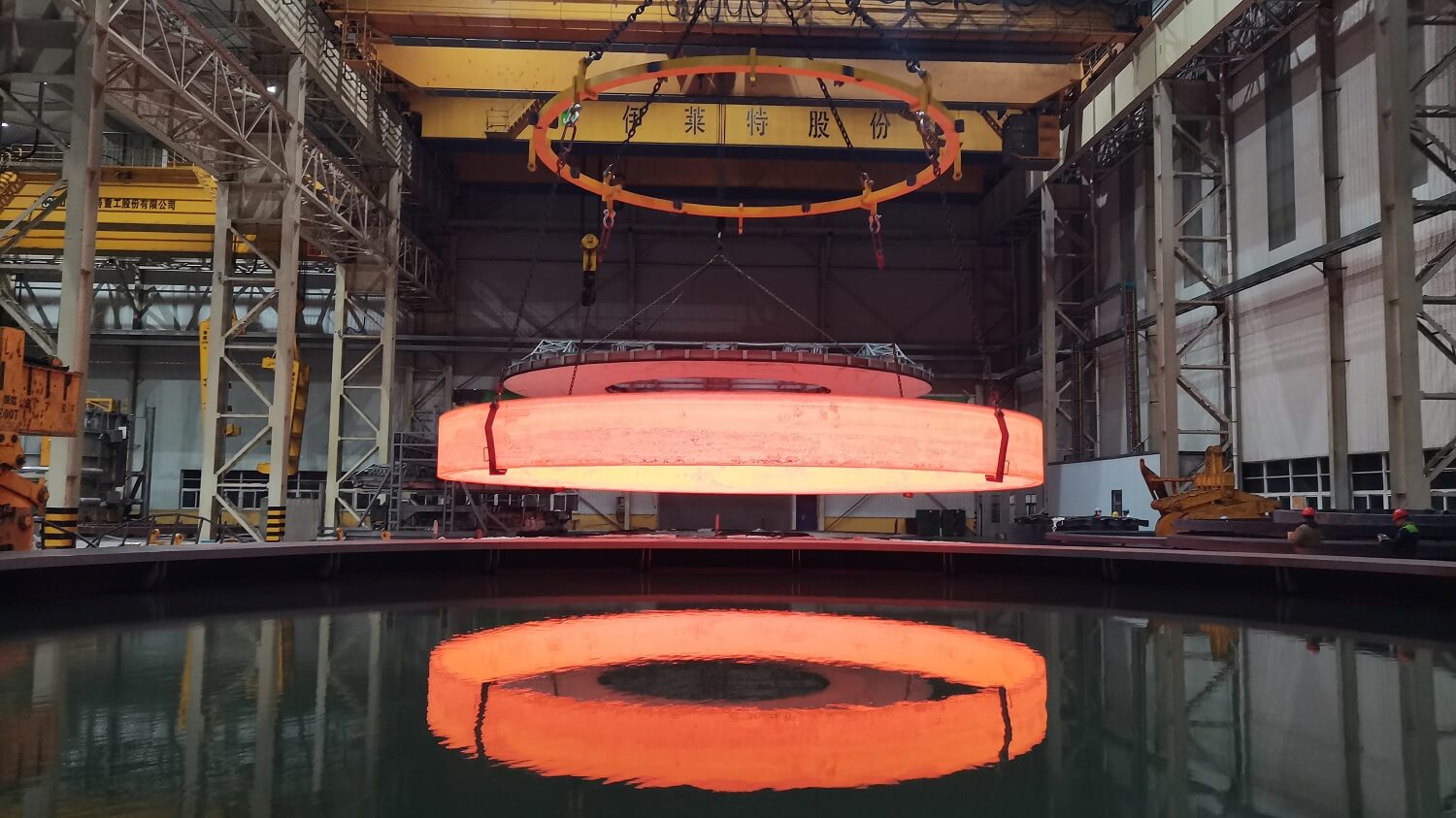

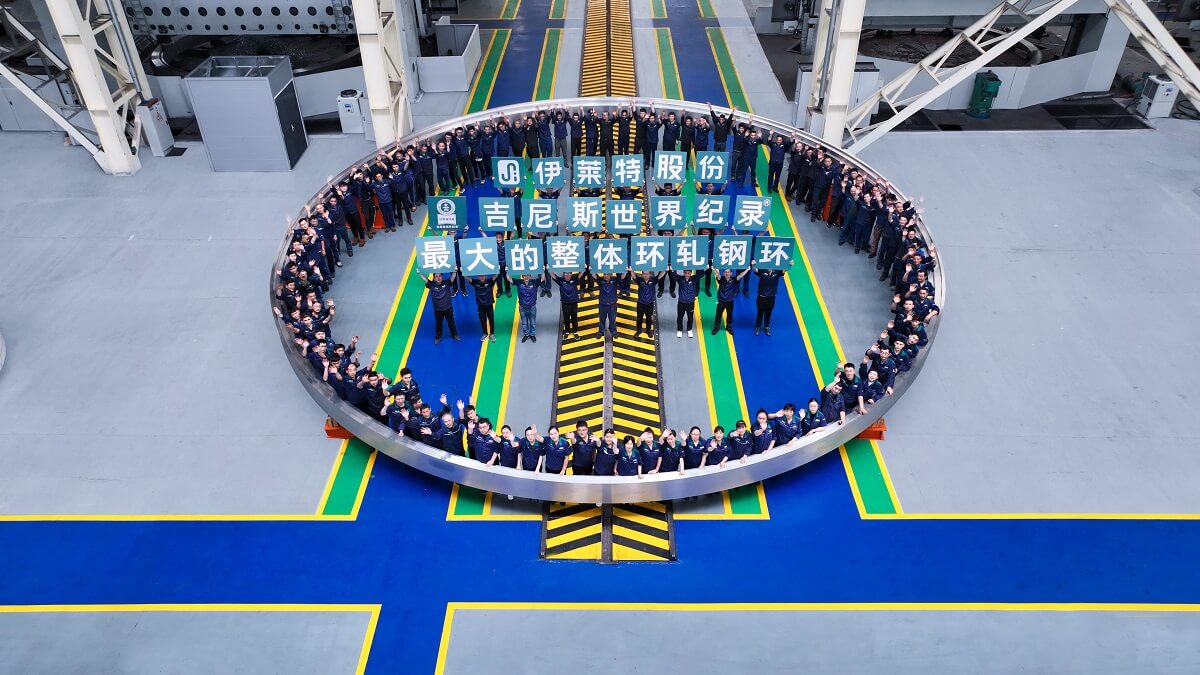

直径15.673米的奥氏体不锈钢锻环

铝合金

铝合金是工业领域应用最广泛的金属结构材料之一,已在航空航天、船舶、机械制造等领域大量应用,其核心优势在于“轻”与“强”的完美结合。

铝合金以铝为基体,通过添加镁、硅、铜、锌等合金元素,在保持低密度的同时,大幅提升强度、硬度与耐腐蚀性。在追求 “减重增效” 的当下被广泛应用于对重量敏感的行业:

● 航空航天领域,用于制造飞机结构件、发动机部件,降低机身重量。

● 汽车与轨道交通领域,用于生产轻量化轮毂、底盘部件,提升能效。

● 机械制造领域,替代部分钢材部件,实现设备整体减重。

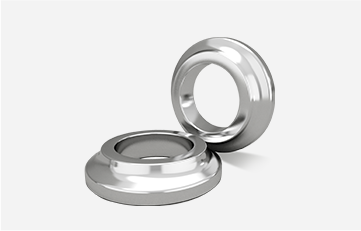

伊莱特生产的铝合金锻环

怎么选对材料?记住这3点

那么,到底该如何选择原材料?其实只需把握 3 个关键方向,就能让选材更精准:

1. 先看用途和环境:比如零件要在高温里工作,还是要扛重?环境潮不潮、有没有腐蚀?这些直接决定材料方向;

2. 了解材料的 “锻造适应性”:不同材料的锻造工艺要求不同,比如有的适合高温锻造,有的需低温加工,选材前需先确认材料与工艺的适配性,避免影响成品性能。

3. 关注 “工艺 + 材料” 的协同效应:原材料性能是基础,锻造工艺会改变材料的内部结构,最终性能是两者共同作用的结果,不能只看原材料参数,还要结合工艺特点综合判断。

了解材料特性是精准选材的第一步,而实际应用中,零件的工况、工艺要求往往更复杂。如果您正在为具体项目寻找适配的锻造材料,或想了解某类材料的详细锻造方案,欢迎随时联系伊莱特股份。