环形件从铸造到锻造:别让传统工艺困住性能与成本优势

当金属加工技术不断突破,一个被忽视的机会正在浮现 —— 那些一直依赖铸造生产的零件,尤其是环形件,或许早就该换成锻件了。

如果你还在为铸件的疏松缺陷、频繁修复、突发失效头疼,不妨先弄明白:铸造与锻造的核心差距,早已不止 “加工方式” 那么简单。

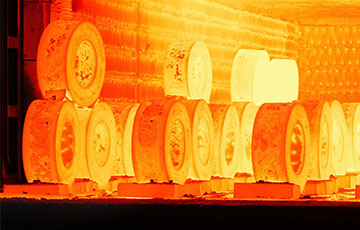

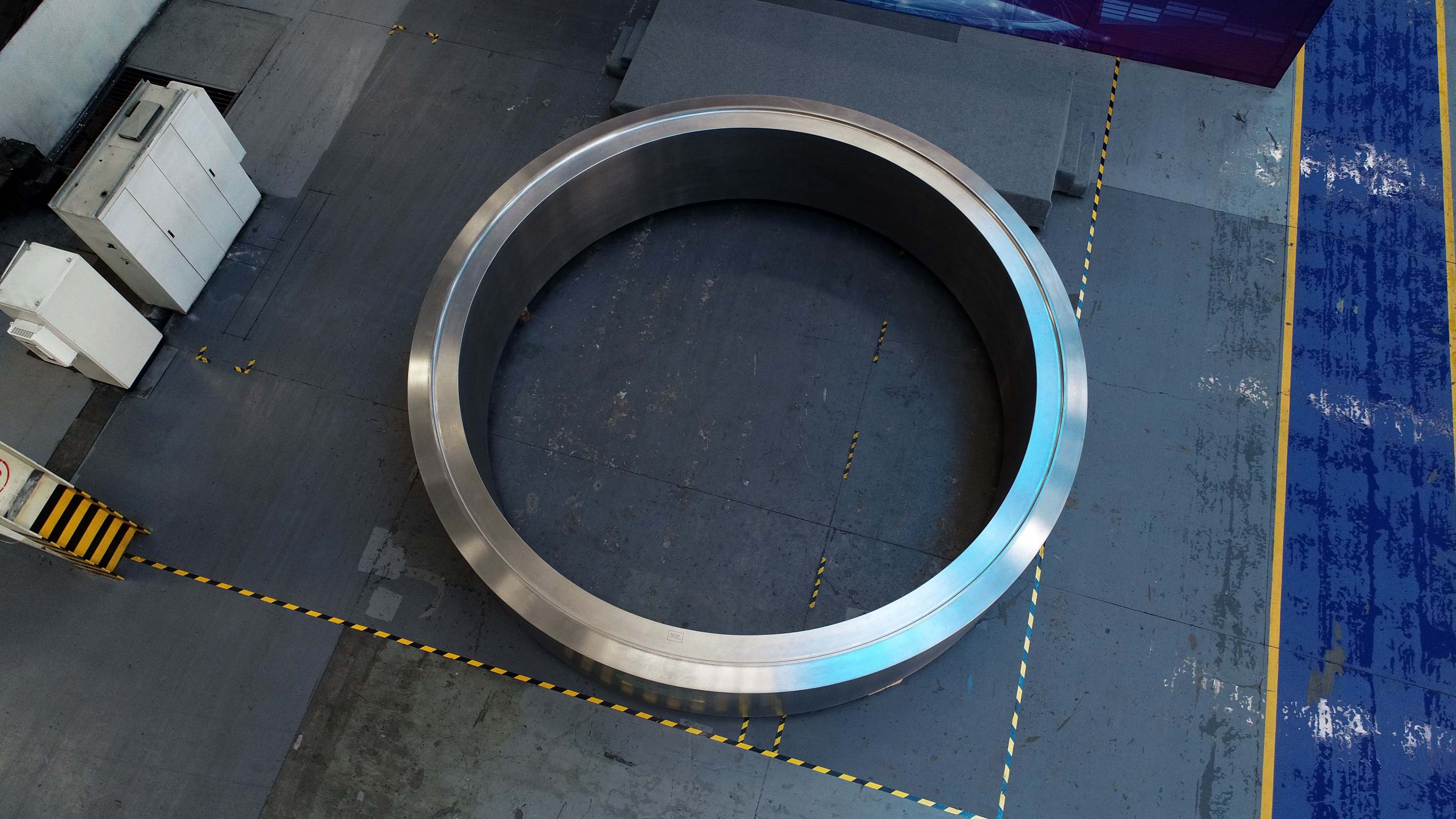

“铸造改锻造”制作的170吨巨型轮带

● 为什么说 “铸件换锻件” 是更优解?先看这组核心对比

铸造和锻造的本质区别,决定了环形件的 “先天基因”:

铸造是 “液态成形”—— 将金属加热至熔融状态,倒入模具后冷却成形,就像用蜡液浇铸形状,省时但容易在内部留下空隙(疏松),晶粒结构也会因冷却速度不均变得杂乱,这就是为什么铸件总在 “强度”“稳定性” 上打折扣。

锻造是 “固态塑形”—— 金属加热到可塑状态后,通过锤击、压制等外力 “锻造” 成形,就像揉面团时把气孔挤出、让质地更紧实。这个过程中,材料晶粒被细化、结构被压实,疏松缺陷被消除,对环形件而言,这种 “压实塑形” 能让环形结构的受力均匀性大幅提升。

大变形量的多向锻压,能打碎金属坯内粗大的铸造晶粒

● 别再被铸件的 “短期便利” 拖后腿

过去,受零件形状、结构等条件限制,不少行业的设计与生产以铸造为主。但如今,随着技术发展,选择把h件从铸件转为锻件的优势愈发凸显。 此时很多企业仍坚持用铸造,但实际上这是源于 “传统习惯” 而并非 “最优选择”。但实际上,铸件往往会伴随着很多“隐形消耗”。

铸件的疏松缺陷是 “先天自带”的,对环形件来说,这类缺陷可能藏在圆弧内侧或壁厚较大的部位。轻则需要反复焊接修复,占用工时;重则直接报废,浪费原材料;更危险的是,有些缺陷会在环形件运转或承重时突然爆发,比如轴承环、法兰等关键环形件,进而导致设备停机、生产中断,甚至引发安全风险。

而采用锻造生产的环形件,恰恰能解决这些痛点:

● 成形时材料被充分压实,疏松、气孔等缺陷几乎为零,从源头减少修复和报废

● 晶粒结构均匀且细化,抗冲击、抗疲劳性能更强,适合核心承重、高频运转的关键零件

● 无需依赖特殊合金,用常规材料就能达标,反而能降低原材料成本

● 不是所有零件都适合换,但你可以先做这 8 项评估

从环形件全生命周期成本来看,锻件的长期效益远超过铸件的短期成本优势。但这并不意味着所有产品都适合锻造,铸造在很多场景下仍不可替代。如果你想判断 “铸件是否该换锻件”,可以从这 8 个角度自查:

● 环形件是否用于核心设备、承重部件等对安全性要求高的场景?

● 是否常因内部疏松导致零件提前失效?

● 生产中是否频繁出现铸件焊接修复、返工的情况?

● 产品报废率是否居高不下,影响生产进度?

● 它是否是决定设备整体性能的关键部件?

● 团队是否有调整零件设计的自主权(以便适配锻造工艺)?

● 环形件是否属于核心功能部件,性能波动会直接影响口碑?

● 是否希望通过减少供应商(如合并 “铸造 + 修复” 环节)降低供应链风险?

如果以上有 3 个及以上答案为 “是”,那么 “铸件换锻件” 很可能为你节省大量隐性成本,甚至提升竞争力。

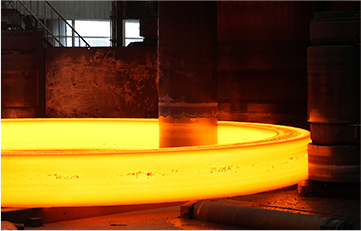

万吨回转窑用整体锻造轮带

近十年来,锻造技术取得突破性进展,以往被认为只能铸造生产的复杂形状零件,现在借助锻造工艺也能制造,这也为企业提供了铸造之外的更多选择。如果企业拥有设计自主权且愿意接受设计变更,从铸造转为锻造会比较顺利。

打破 “环形件只能用铸造” 的固有认知,才能抓住技术进步的红利,取得更理想的成果。现在就迈出第一步:把你的零件图纸和生产痛点发给我们,我们会在 24 小时内给出定制化评估报告。环形件从铸造到锻造的转变,或许就是你提升竞争力的关键一步。

标签:

分享文章: