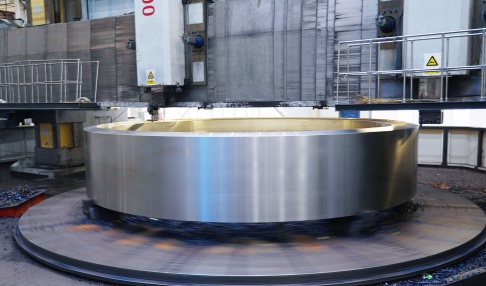

已交付轮带最大直径

8.6米

已交付轮带最大重量

156吨

可加工环件最大直径

22米

铸造轮带的缺陷

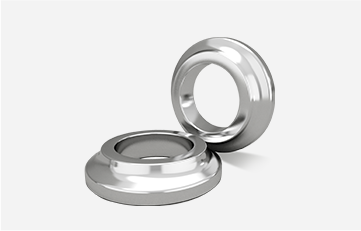

轮带是回转窑上的重要部件,其作用是承载回转窑的全部重力,增强窑体的径向刚度,并在托轮上平稳回转。

使用铸造工艺制造的轮带,无法避免铸件的各类缺陷:气孔、缩孔、夹渣、裂纹、冷隔、砂眼、夹杂物、晶粒粗大、偏析……这些缺陷会导致轮带硬度不均,局部应力不断集中,产生裂纹,导致设备频繁停机维修。这会给水泥、造纸这类连续性、自动化、封闭式作业的企业,带来巨大损失。

我们的解决方案:以锻造代替铸造

锻造轮带能显著减少铸造轮带的先天缺陷,这是因为:

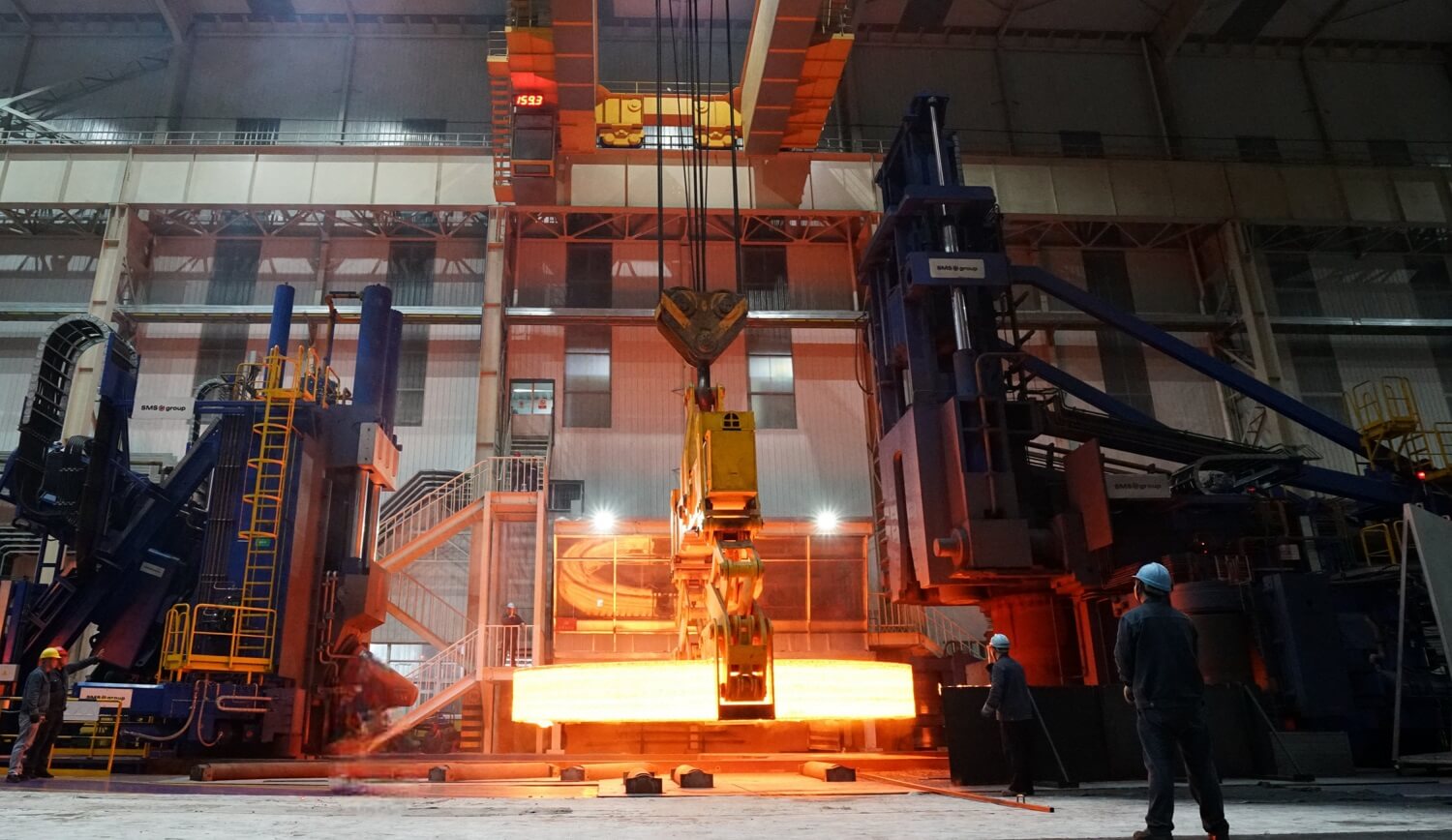

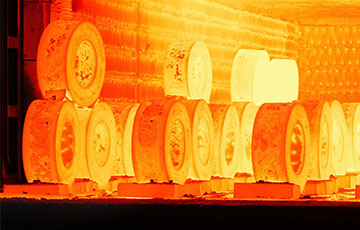

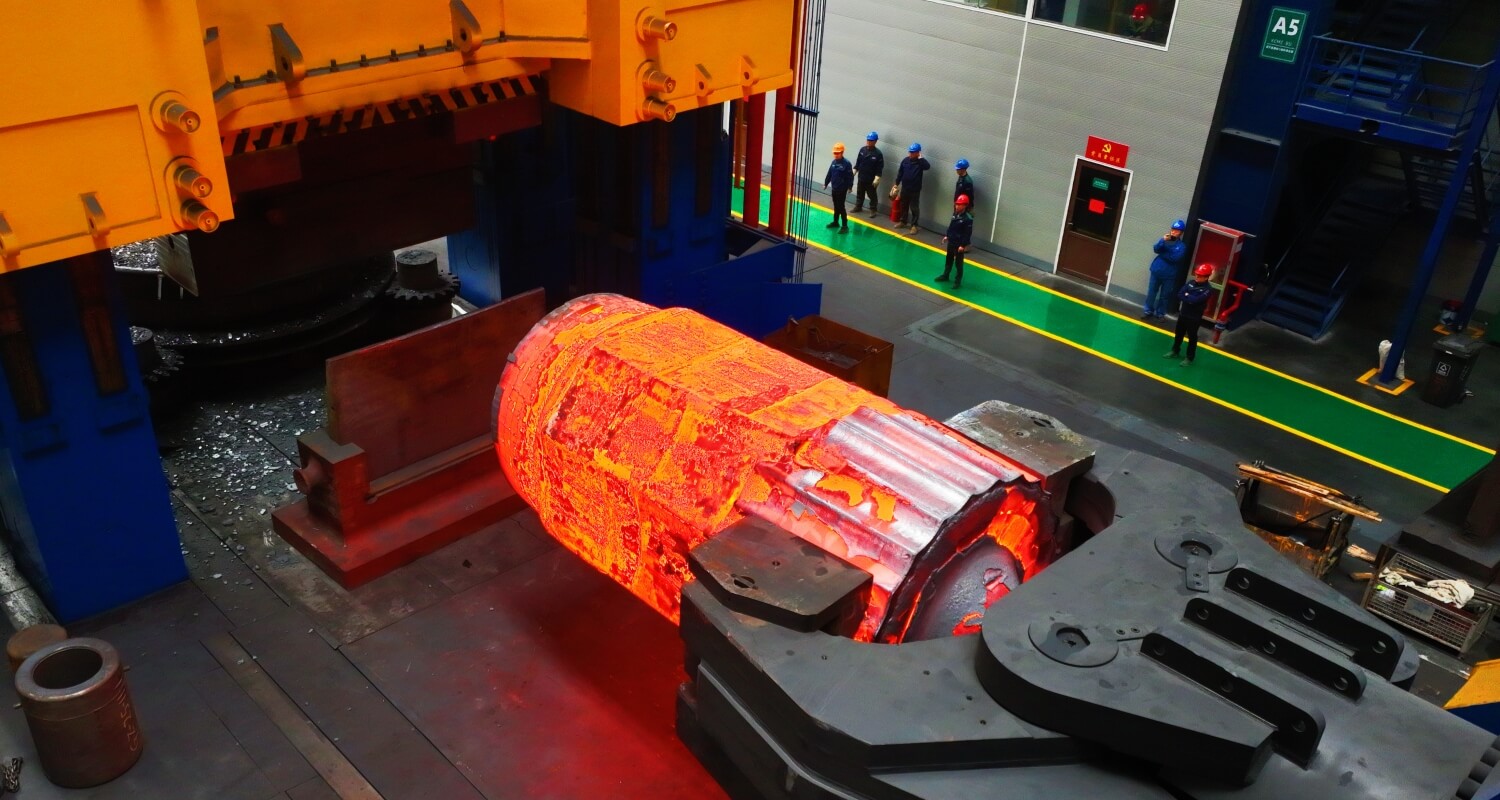

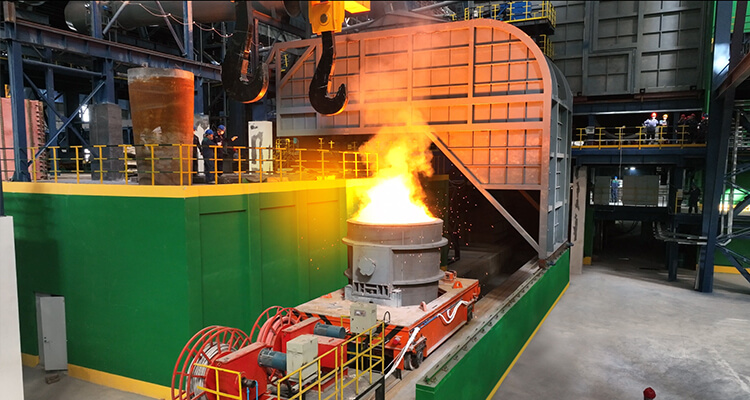

步骤1:大变形量的多向锻压,能打碎金属坯内粗大的铸造晶粒,减少或消除内部气孔与疏松组织,从而显著提高轮带的致密性。

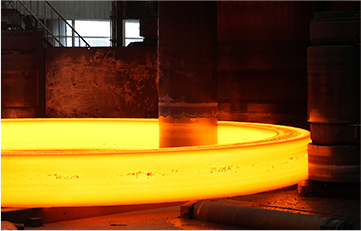

步骤2:轧环机在径向和轴向上同时施加强大压力,使轮带内的金属组织沿圆周方向形成连续的纤维流线,进一步提升了轮带的致密性和力学性能。

步骤3:继续进行热处理改善性能,机加工后进行严格的探伤和性能测试。

深受青睐

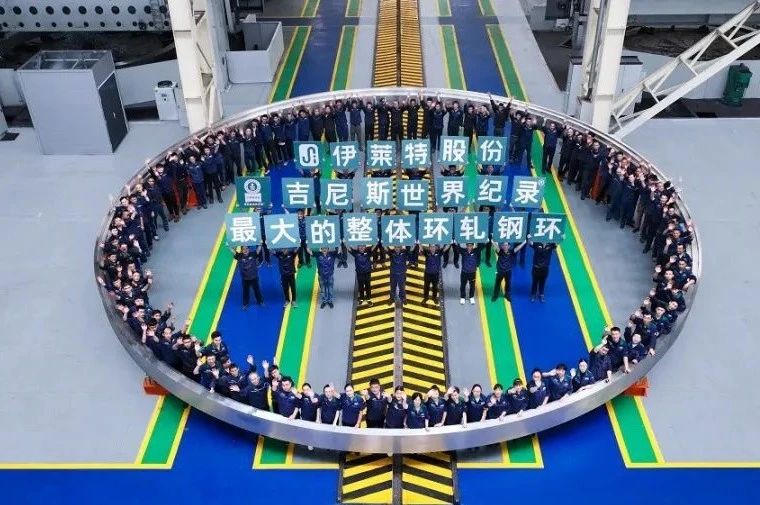

我们的锻造轮带自推出以来,迅速赢得了国内外主流回转窑制造商的青睐。其中,最大的轮带直径达到了8.6米,重达156吨,被应用到了日产万吨级的水泥回转窑中。

业绩展示

客户:德国某客户

直径:8.6米

重量:132吨

客户:丹麦某客户

直径:8.3米

重量:143吨

客户:中国建材集团

直径:6.1米

重量:51吨

展开更多 +

收起 -