锻造如何助力可制造性设计,提升高端装备制造的供应链韧性?

对于高端装备部件,像是过渡段、船用轴承环、齿轮部件及转接环等产品,其成功制造不仅依赖科学合理的设计,更取决于这一设计在生产中能够多大程度上转化为有形的、具有成本效益的高质量产品。

要实现这一目标,“可制造性设计”是绕不开的核心思路。本文将聚焦可制造性设计的重要价值,深入探讨锻造工艺如何成为构建强韧性供应链中的重要支撑。

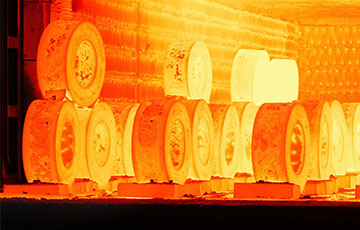

铸造改锻造生产的170吨锻造轮带

可制造性设计:让设计更加贴近生产

可制造性是一种工程理念,强调在产品设计初期阶段就充分考量后续制造工艺的可行性。通过对设计方案的优化,让产品更易加工、更好装配,同时提升生产效率。对制造企业而言,践行这一理念能够不仅简化流程、降低成本,稳定质量,还能在供应链管理中占得先机。

可制造性设计的四大核心原则

1. 简化设计:在不影响部件功能的前提下,把设计做 “减法”。这样一来,制造和装配过程会更简单,既减少了出故障的概率,也能压低生产成本。

2. 选对材料:优先用现成的、适合当前制造工艺的材料。不用追求 “特殊材料”,合适的材料才能平衡生产效率和成本,避免不必要的麻烦。

3. 推进标准化:尽量统一组件规格和生产流程,比如零件规格通用、加工步骤固定,这样就不用频繁换专用工具,供应链管理也会更顺畅。

4. 减少零件数量:能整合的零件就整合,少用一个组件,装配步骤就少一步。这不仅能降低出错风险,还能减轻供应链采购、库存的压力。

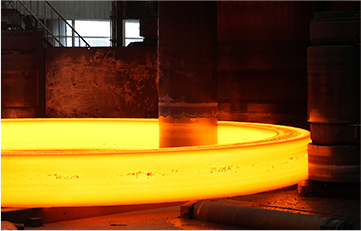

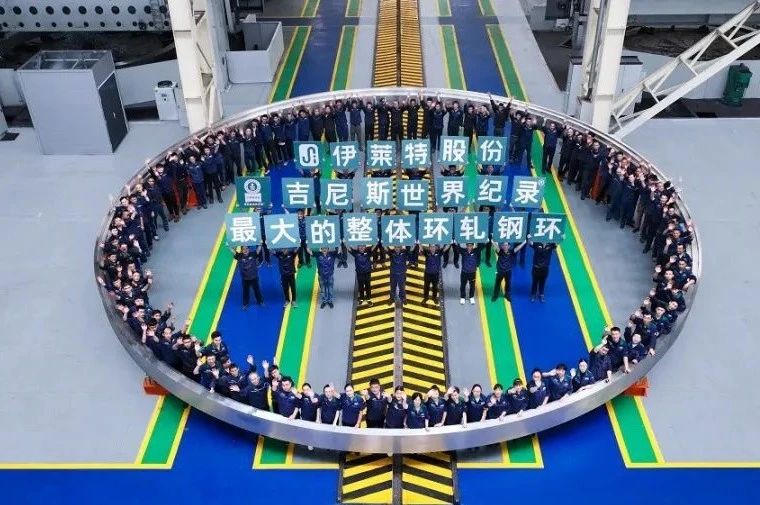

与分段式轴承相比,整体式轴承拥有更长的使用寿命

锻造工艺:连接可制造性设计与供应链弹性的桥梁

锻造作为一种关键的金属成形工艺,不仅为可制造性设计提供技术支撑,更在供应链弹性建设中发挥重要作用,具体体现在以下五个方面:

强化材料性能:锻造能显著提升金属材料的强度与结构完整性,经锻造加工的部件具备更优异的机械性能,使用寿命更长,从而减少部件的更换频率,降低供应链因零件损耗导致的中断风险。

减少资源浪费:相较于铸造等其他制造工艺,锻造产生的材料废料极少。这与可制造性设计 “资源高效利用” 的理念高度契合,既能降低原材料成本,也符合可持续生产需求。

保障生产稳定性:锻造工艺具备良好的一致性,能批量生产结构均匀、质量稳定的部件,避免因零件不合格引起的停产问题,确保供应链各环节高效衔接。

提升能源效率:锻造通常比其他金属成型工艺更节能,高效的能源利用不仅有助于实现绿色生产目标,还能减少能源价格波动对生产成本的影响,增强供应链经济韧性。

实现近净成形:随着自由模锻技术的发展,近净成形能力不断提升。锻造成型的零件可大幅接近最终产品形态,减少后续加工量。尤其在大型锻件制造中,这一优势能带来原材料与时间的双重节约。

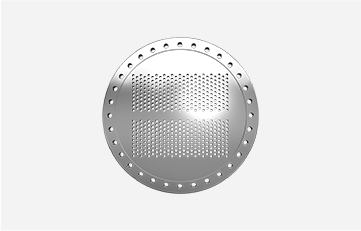

采用近净成形技术制造的打桩锤用替打环

可以降低原材料消耗

在瞬息万变的制造业环境中,可制造性设计已成为企业构筑竞争力的关键策略。当这一理念与锻造工艺的优势相结合时,将形成推动供应链稳健发展的强大合力。

制造商如果能坚守可制造性设计原则,并充分发挥锻造工艺的价值,就可以持续优化生产流程,打造出兼具灵活性、高效性与抗风险能力的供应链,从容应对未来制造业发展中的各类挑战。