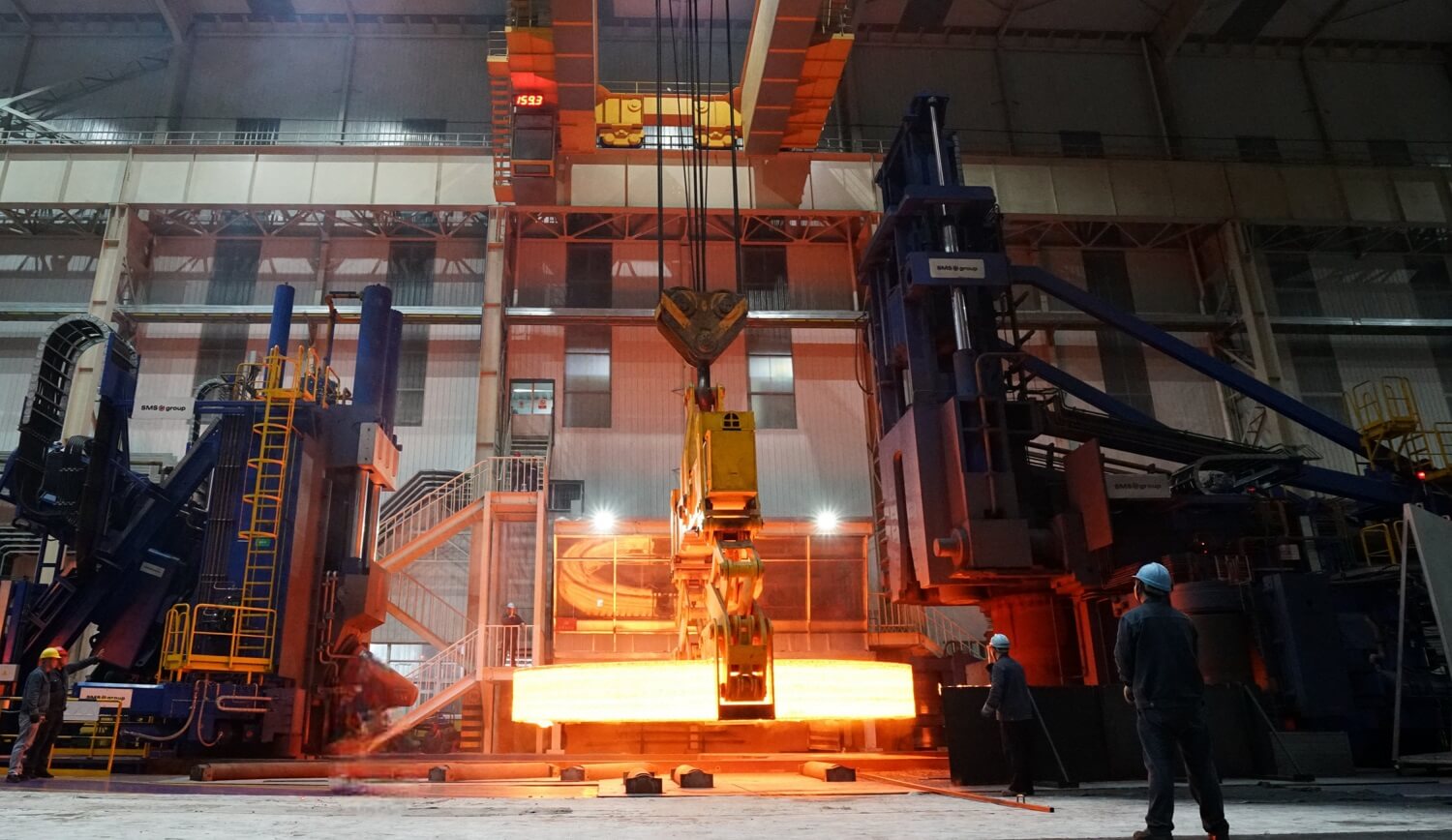

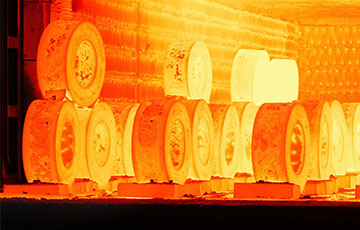

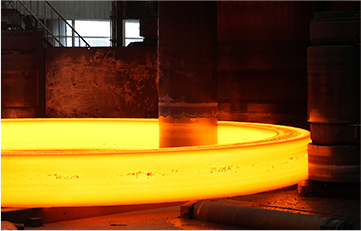

全球极少数能提供“锻轧式”筒节的制造商

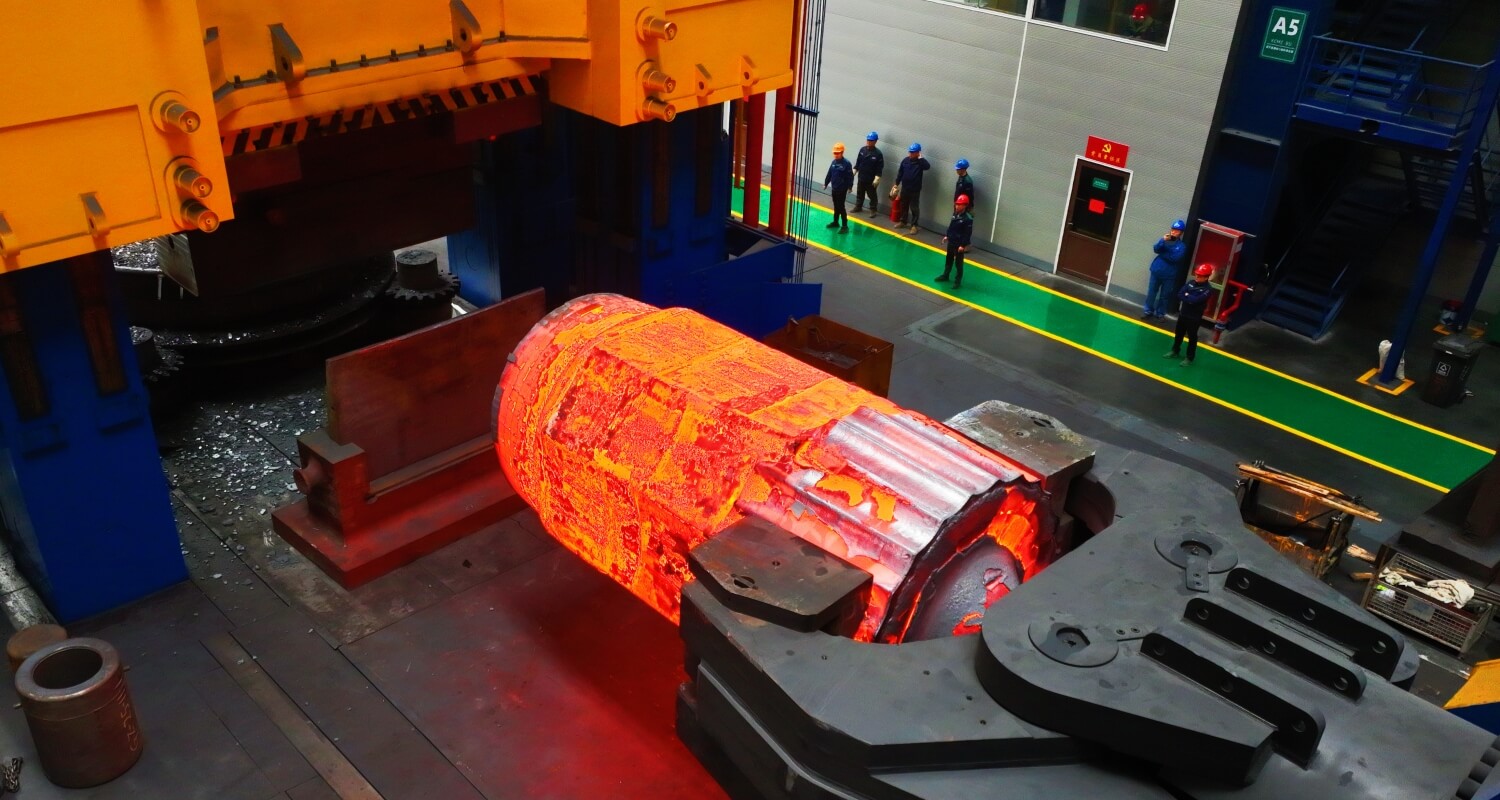

我们使用欧美同步的“锻轧式”(自由锻+径轴向轧制)工艺制造压力容器筒节锻件,是全球仅有极少数掌握该技术的制造商。相比“自由锻”工艺,该技术的优势包括:

1. 更好的性能:径轴向轧制是一种连续成形工艺,在强大的轧制力下,金属的流线会与工件的圆周方向一致,这会增强压力容器的承压性能。

2. 更大的尺寸:使用自由锻工艺,筒节的最大可加工直径受到压机立柱空间的限制。而使用径轴向轧制工艺,则可以轻松制造出更大直径的筒节锻件。

3. 更具经济性:锻轧式工艺的加热火次少,成形精度高,这意味着不仅可以更快完成制造,还能减少加工余量和能源消耗。

自有钢厂,从材料到成品一站解决

我们建有自己的短流程钢厂,使用LF/VD/VOD 系统进行材料成分的调整。对于要求特别高的应用,也可以使用电渣成型工艺 (ESR) 生产重熔材料。相比没有冶炼能力的供应商,我们的优势包括:

1. 材料定制更便捷:我们可以与您一起,更有针对性的优化合金配比、钢水纯净度。您不再需要另行寻找钢厂,协调原材料制造进度。

2. 质量追溯更精准:产品从冶炼到锻造、热处理、机加工的数据链更完整,质量问题可精准溯源至具体的冶炼炉次。这对“首台套”类创新产品或长周期、多批次交付的项目尤为重要。

等一下,您对超大锻件的均质化有更高要求?

核电、海洋工程等一些特殊项目,对超大锻件的均质化程度要求极高,而某些特种合金,钢锭一旦变大均质化就难以保证。这是因为,超大型钢锭的冷却成形,犹如一桶水冷却成冰,水的外层冷却快,中心冷却慢,外层凝固后,合金元素被不断从凝固层推向液态层,导致合金元素分布不均,严重影响锻件性能。

我们与中国科学院李依依、李殿中两位院士合作,使用金属构筑成形,钢水添加特殊元素等前沿技术,制造高均质化大型钢坯,并已经在316H、SA508-3、28Mn6、TC4等材质中得到应用。

业绩展示

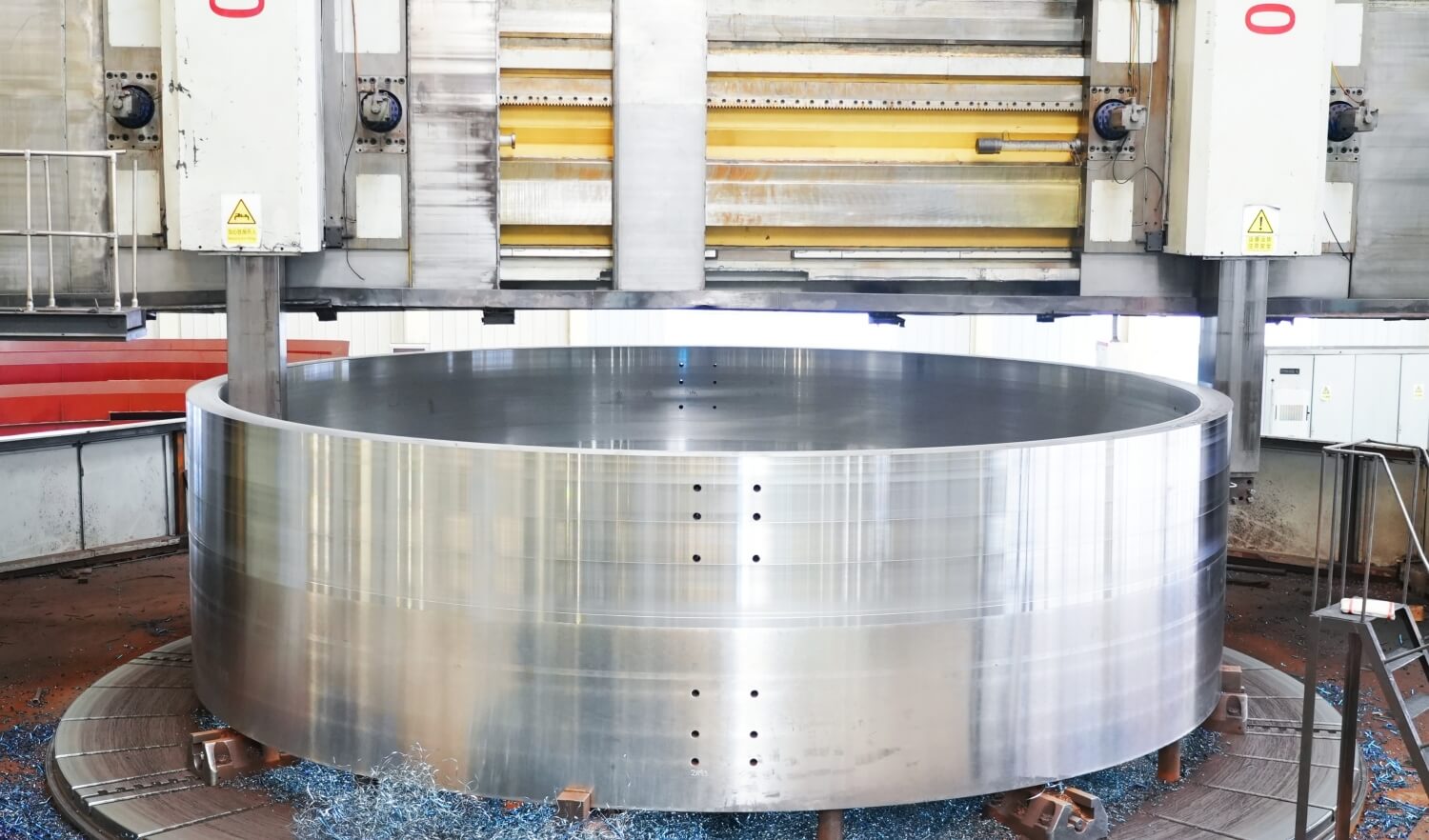

薄壁筒体

外径:12米

壁厚:70毫米

高度:4米

母材重量:120吨

厚壁筒体

外径:8.06米

壁厚:230毫米

高度:5米

母材重量:280吨

加钒钢筒体

客户:欧洲某客户

件数:34件

最大直径:4.5米

最大高度:2.8米

客户:清华大学

直径:6.3米

高度:1.4米

重量:73吨

客户:哈电

件数:6件

直径:8.1米

高度:2.6米

重量:132吨

客户:大连某客户

件数:5件

直径:3.2米

高度:2.5米

项目:墨西哥客户

件数:11件

直径:6.3米

高度:2.5米

重量:125吨