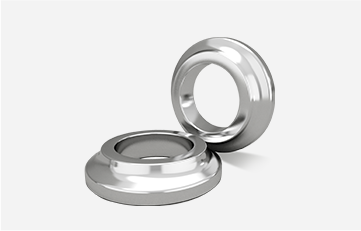

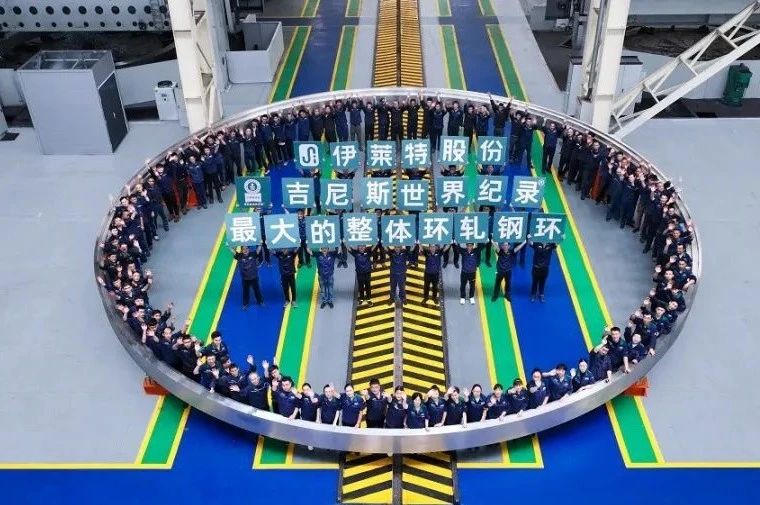

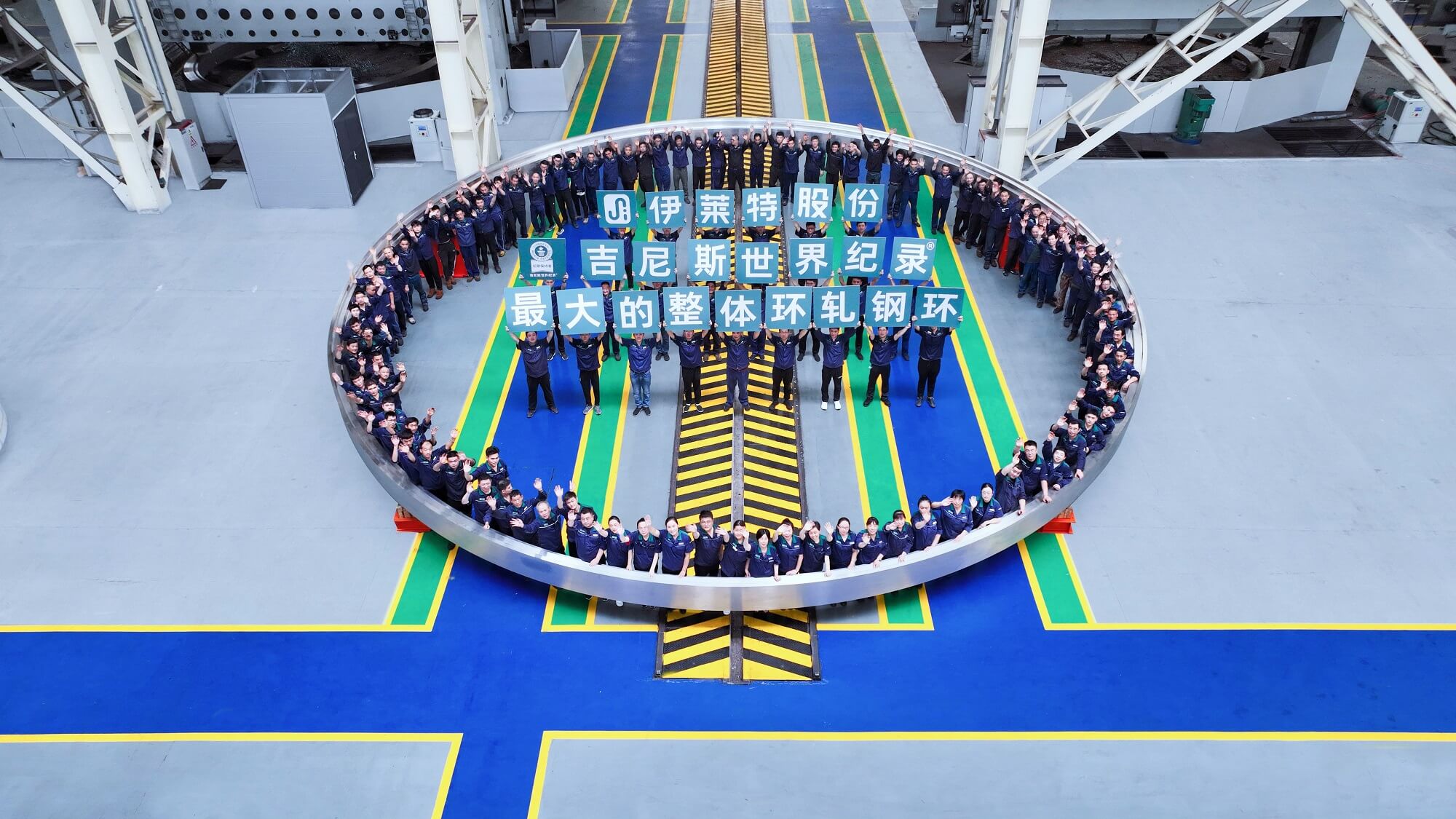

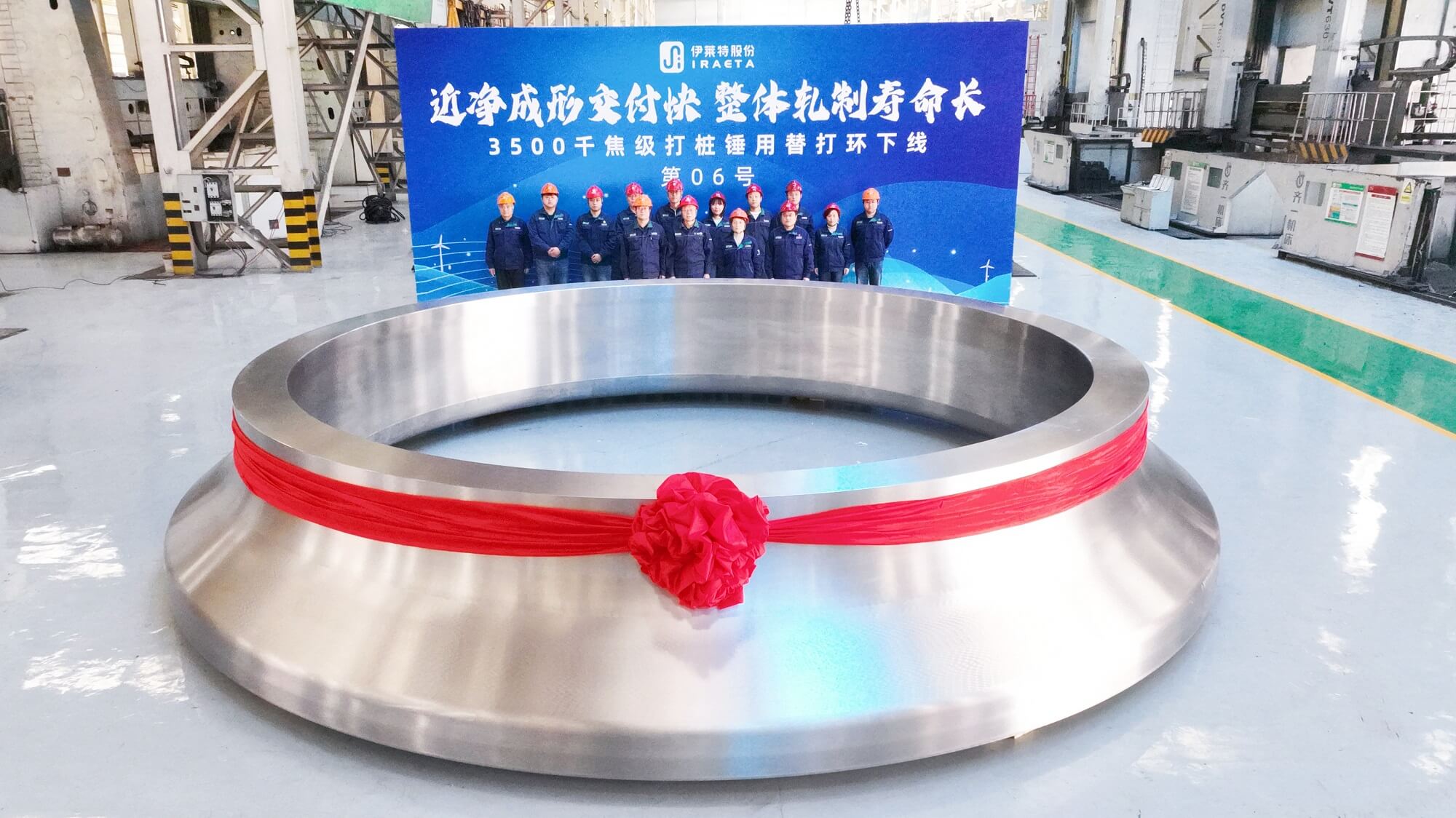

项目背景:轮带作为水泥窑等回转类重型装备支撑筒体旋转的核心部件,其性能直接关乎整套设备的稳定运行。长期以来,这类关键部件多依赖铸造工艺生产。2019 年,伊莱特股份开创性地提出 “以锻代铸” 方案,成功为德国百年工业巨头蒂森克虏伯公司提供了直径 7.6 米、总坯重 170 吨的锻造轮带,应用于土耳其日产万吨级的水泥回转窑中。

挑战1:铸造轮带的“先天隐患”

铸造轮带存在着一系列无法避免的各类缺陷,如气孔、缩孔、夹渣、裂纹、冷隔、砂眼、夹杂物、晶粒粗大、偏析等。这些缺陷会导致轮带硬度不均,局部应力不断集中,产生裂纹,导致设备频繁停机维修。这会给水泥、造纸这类连续性、自动 化、封闭式作业的企业,带来巨大损失。

挑战2:超大坯料的成形难题

为规避铸造轮带的缺陷,部分工程师转向另一工艺路线:以大型模铸钢锭为原材料,通过传统自由锻工艺成形。

但本项目中的轮带直径达 7.6 米、高度 1.5 米,锻坯重量超 170 吨 —— 如果采用传统模铸钢锭,钢锭重量需超过 250 吨。而这类超大钢锭本身存在的成分偏析、内部缩孔、夹杂等问题,仍会影响锻件的硬度均匀性与使用寿命;更关键的是,即便采用自由锻工艺,如此规格的钢锭加工也已经达到中国自由锻压机的制造极限,技术可行性极低。

挑战3:热处理难度极大

超大尺寸、超高性能要求的轮带,在热处理环节同样面临严峻考验。作为水泥回转窑的 “承重核心”,对轮带的表面硬度的均匀性、心部韧性等指标有着极高且严苛的标准,这也进一步加剧了热处理难度。

解决方案:针对上述重重挑战,伊莱特技术团队经过多次论证和热处理攻关,最终提出了大型轮带“以锻代铸”的系统解决方案。

我们采用了“整体轧制+近净成形”技术,通过关键工序实现性能跃升:

步骤1:我们建有自己的短流程钢厂,可以更有针对性地对轮带原材料进行优化合金配比、钢水纯净度。如果你有更高的要求,我们还可以使用核电级的原材料制备。

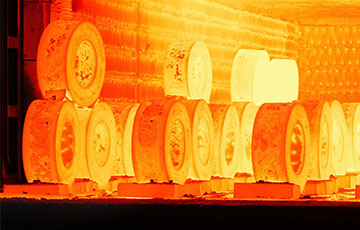

步骤2:13500吨压机通过大变形量的多向锻压,能打碎金属坯内粗大的铸造晶粒,减少或消除内部气孔与疏松组织,从而显著提高轮带的致密性。

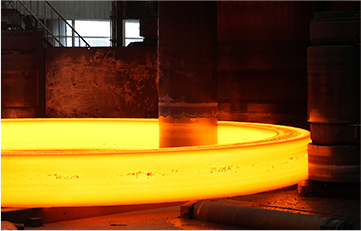

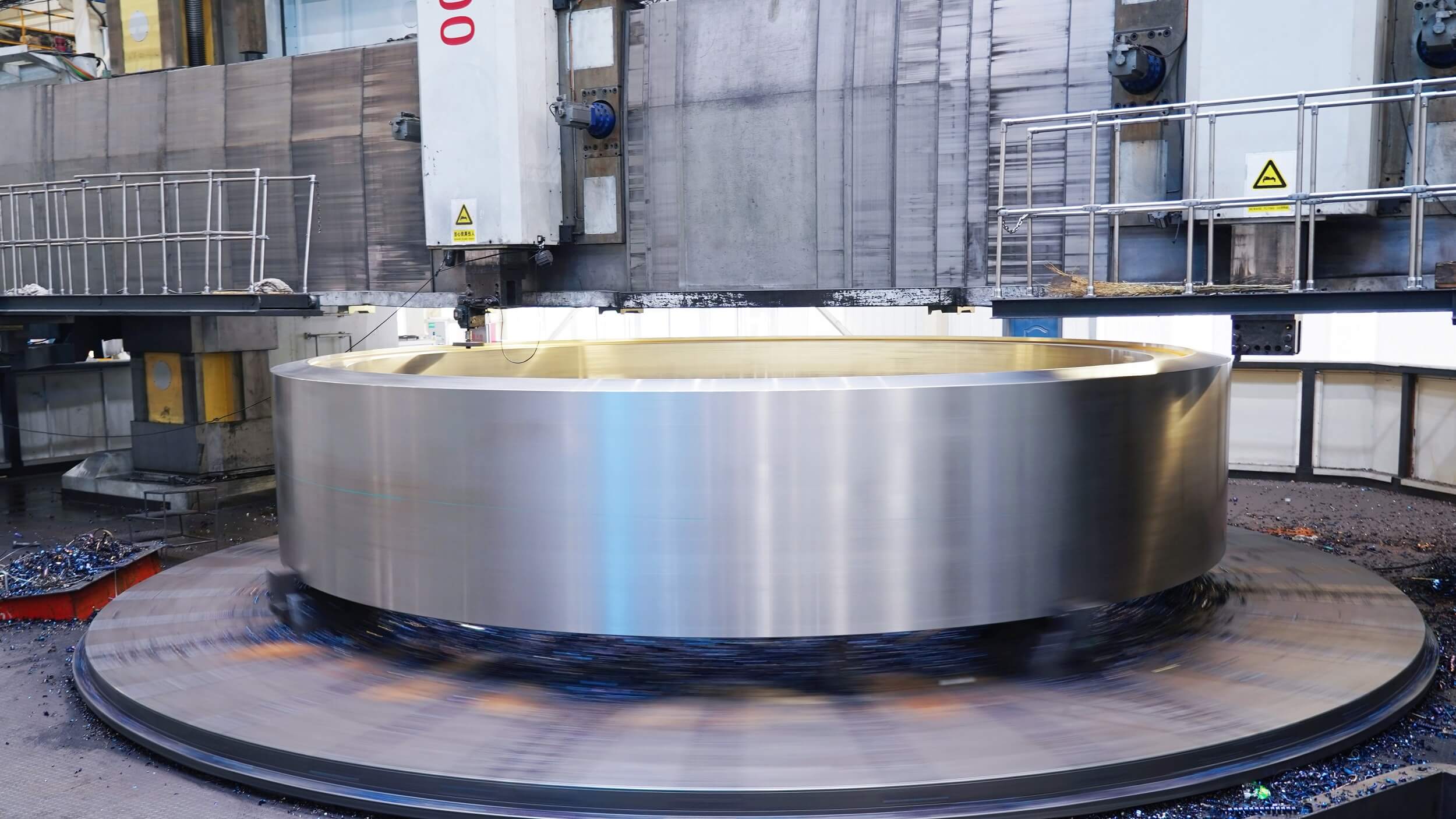

步骤3:16米轧环机在径向和轴向上同时施加强大轧制力,使轮带内的金属组织沿圆周方向形成连续的纤维流线,进一步提升了轮带的致密性和力学性能。

步骤4:继续进行热处理改善性能,采用“正火+调质”的组合方案。先通过正火热处理为轮带的性能热处理打好基础,经过粗车加工后,再进行调质处理。

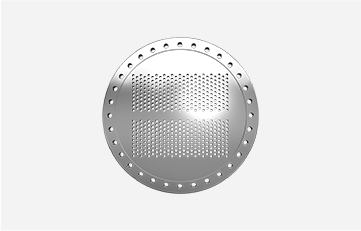

步骤5:机加工后进行严格的探伤和性能测试,确保每件轮带均达到甚至超越设计及行业标准要求。

我们的锻造轮带自推出以来,迅速赢得了国内外主流回转窑制造商的青睐。自2018年以来,我们已经向世界各地的回转窑业主,提供了上千条锻造轮带。