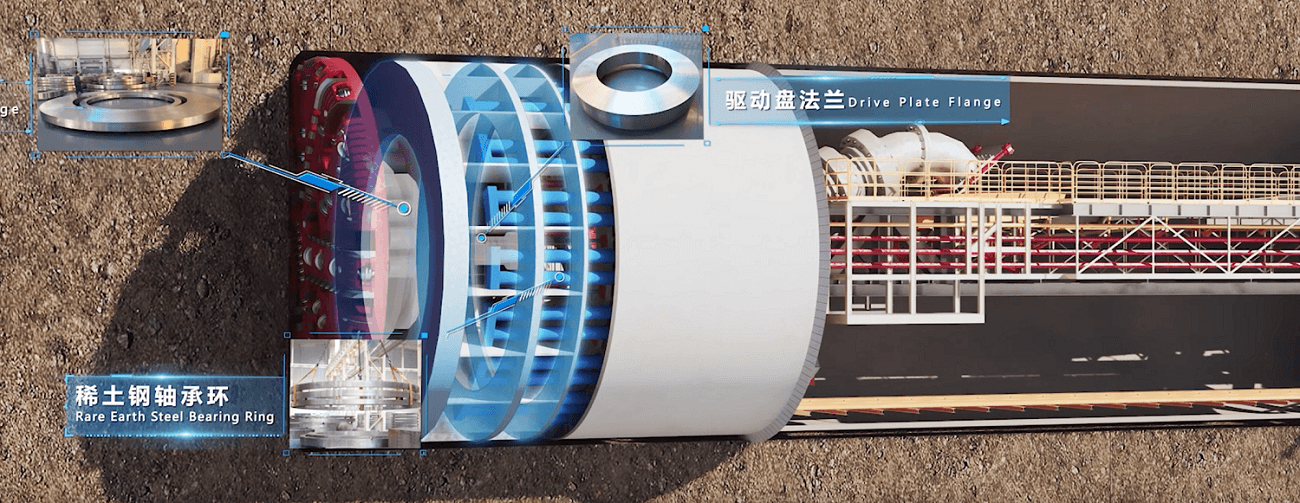

项目背景:中国铁建是全球知名的盾构机制造商,引领着地下工程装备的技术革新。2023年中国铁建计划制造一台掘进直径18米的超级盾构机。这台设备的主轴承重达60多吨,直径相当于三层楼高,研发制造面临多项世界级技术挑战。

挑战1:地下施工,非同一般的质量要求

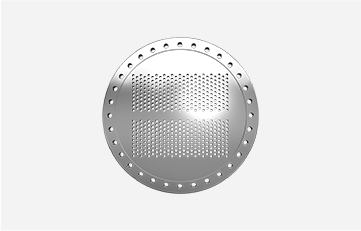

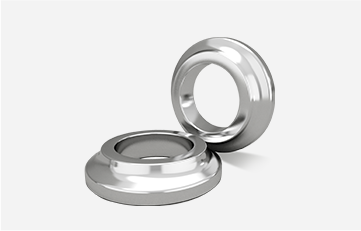

盾构机主轴承是掘进驱动的核心部件,质量要求近乎苛刻。由于盾构机进入地下启动后,主轴承几乎无法更换。一旦出现故障将导致整个隧道工程停滞,维修成本超千万元。虽然我们不直接提供主轴承,但是轴承的主要承载部位就是轴承圈,作为轴承的主要承载部位的,其任何微小缺陷都可能引发连锁失效。

挑战2:复杂载荷,超高的性能均匀性要求

主轴承需同时承受轴向推力(掘进时的推进力)、径向力(土压和机器重量)以及倾覆力矩(刀盘旋转的不平衡力),刀盘旋转时,载荷方向还会发生周期性变化。

简单来说,主轴承的工作就像一个人同时在做三件事:

用手使劲往前推东西(轴向推力);

肩膀扛着很重的担子(径向力);

同时还要保持身体不被旋转的力量晃倒(倾覆力矩),而且这三个动作还在不停循环变化。

这种复杂载荷,要求轴承环在圆周方向上的机械性能必须具备很高的均匀性,否则就会引发应力分布不均,局部应力集中导致裂纹或变形,进而导致轴承出现局部过早磨损或剥落,直接影响盾构机的寿命。

挑战3:尺寸效应,技术上挑战

轴承环性能主要由材料和热加工过程(锻造、热处理)决定,但是对于大尺寸,直径超过3米的轴承环来说, 为确保性能及均匀性满足要求,热处理面临着很大的挑战。尺寸越大,金属冷却速率不均问题越显著,易导致 “表面硬化、芯部软脆” 的不良组织,直接影响承载能力。

解决方案:我们在环锻件领域强大的装备和丰富的经验为项目提供了坚实的基础。

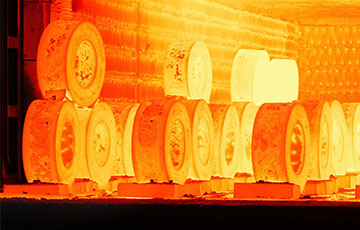

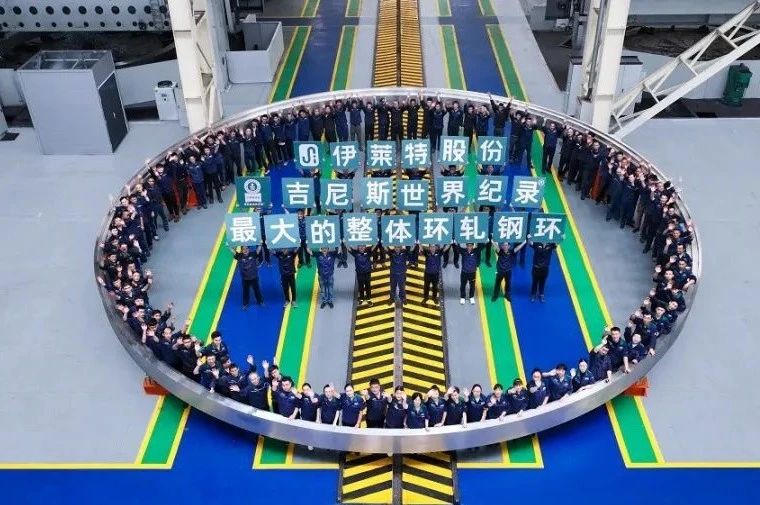

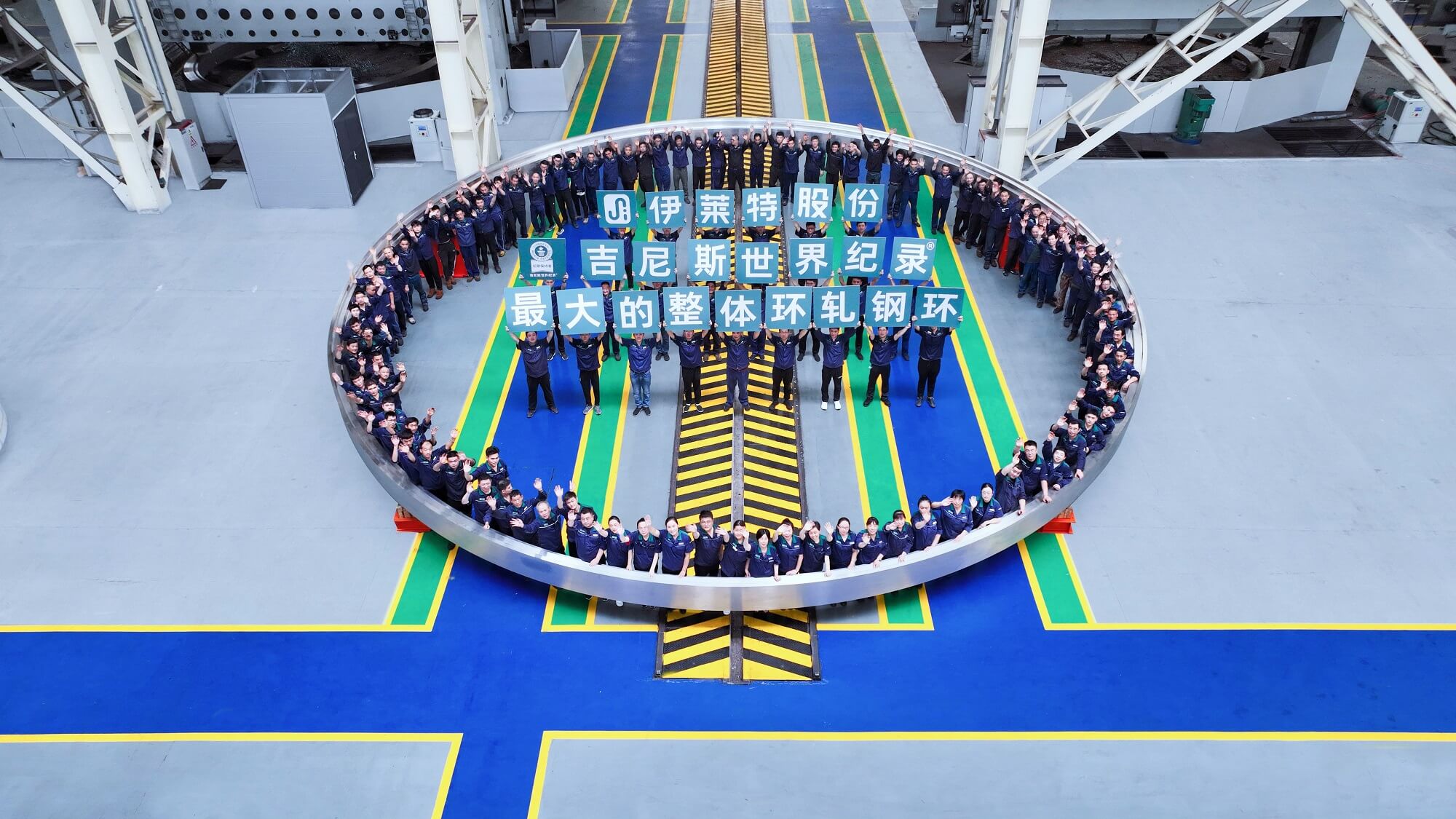

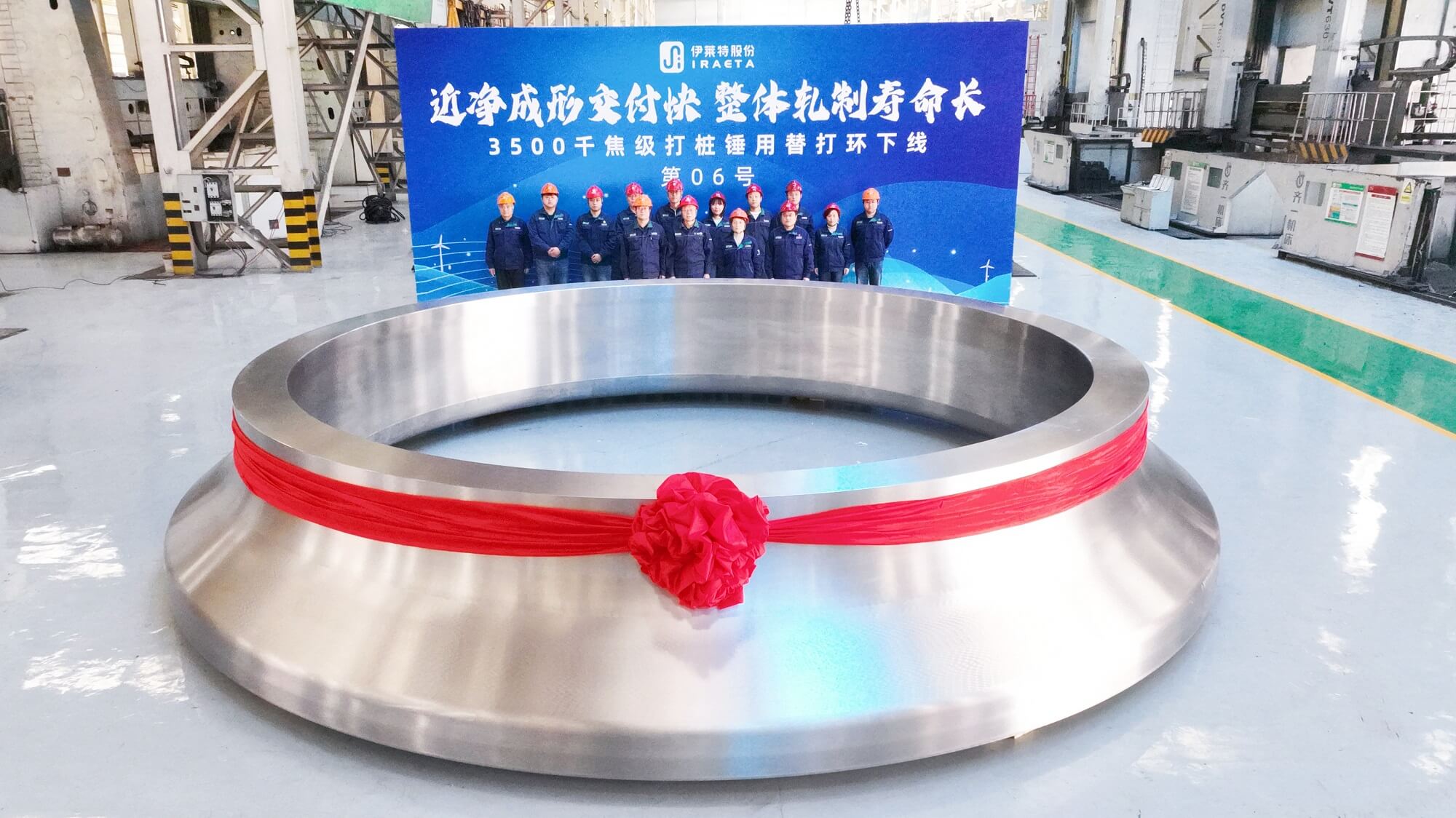

使用直径16米德国西马克轧环机,通过大的轧制力,确保锻件的锻透性,一次精准轧制成形,既减少了加热火次,又确保了锻件尺寸得到精准控制。

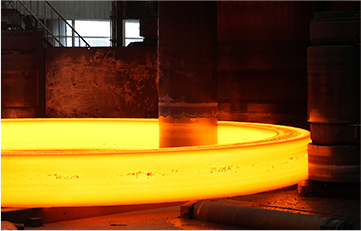

我们建有智能搅拌热处理水池,最大喷射搅拌量为7200立方米每小时,水循环量大于2800立方米每小时,这意味着每小时有超过 2800 吨的水在循环系统中流动。并且,我们配有专门的冷却系统,避免了淬火过程中调质介质温度过快升高,冷却不均的难题。

我们的热处理工程师具有十五年以上的经验,通过组合使用模拟软件与历史数据,工程师设计了极佳的工艺温度,确保锻件的淬透性和硬度均匀性。每件锻件的硬度差≤20HB。

这些组合策略最终帮助我们为盾构机主轴承顺利交付了关键的轴承环锻件,锻件性能和均匀性均达到或优于国内外同行业企业的技术要求。

我们非常骄傲已经成为了铁建重工、中铁工程、中交天和等企业的核心锻件供应商。