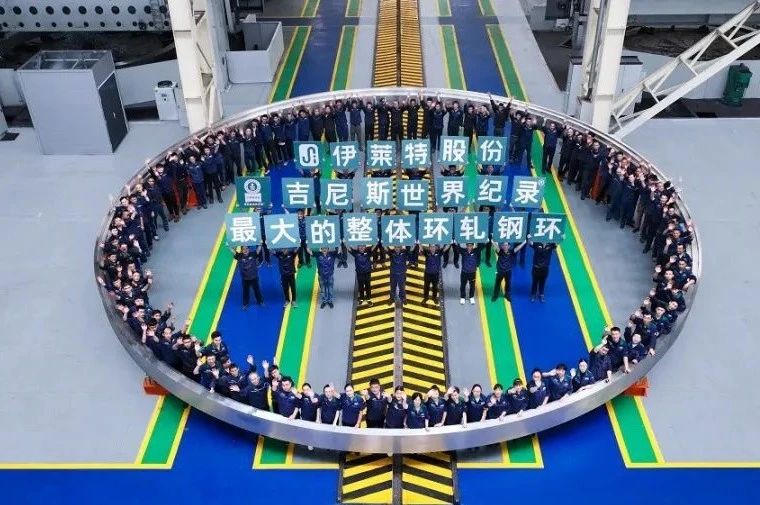

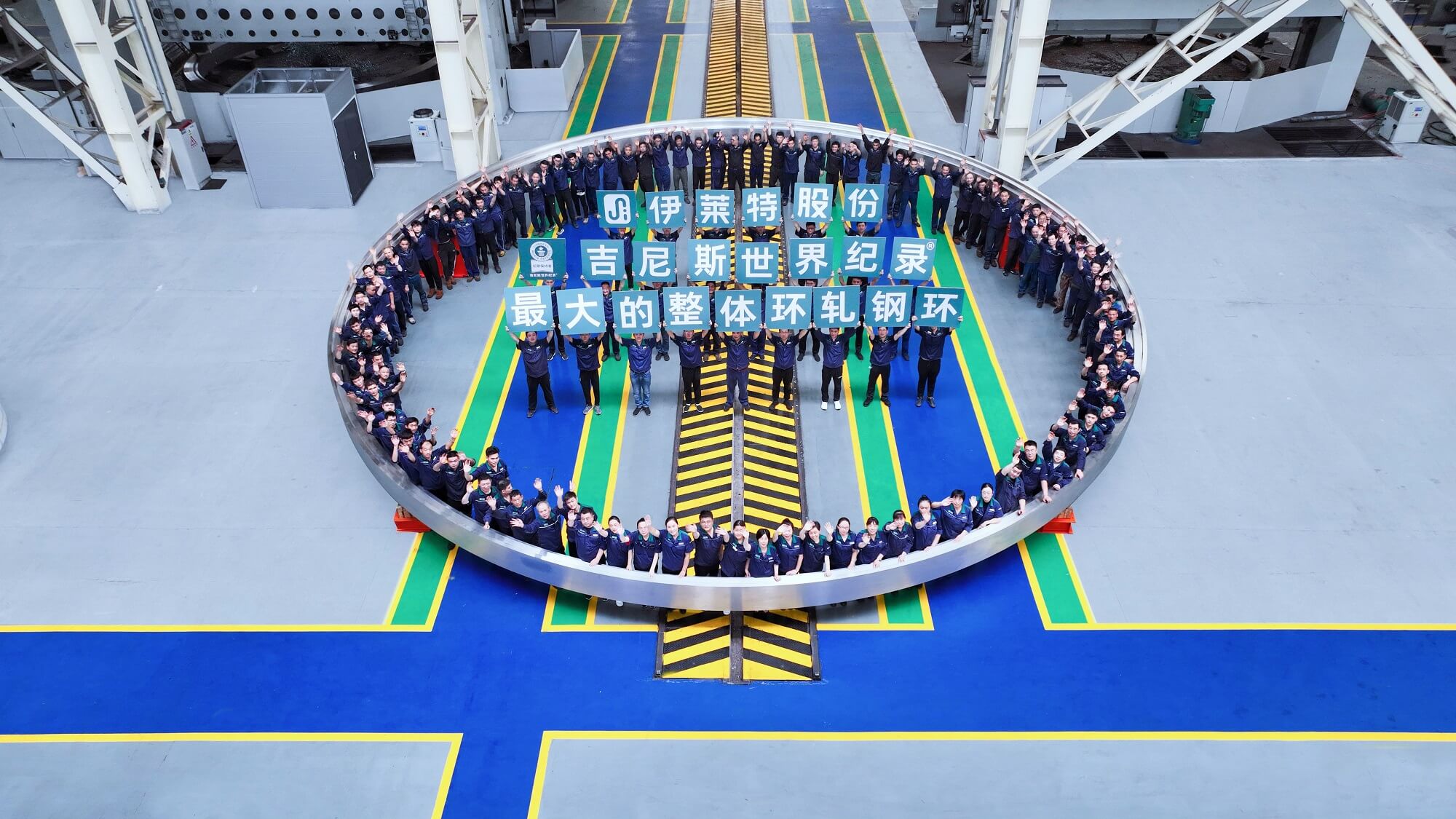

项目背景:2022年8月,伊莱特创造了一项新的吉尼斯世界纪录,成功制造出用于中国第四代核电机组的支承环。作为反应堆的“脊梁”,该支承环承担着7000吨堆容器的重量,安装后将长期服役60年以上,无法更换。这意味着每一道工序都必须精益求精,确保产品经得起时间与安全的双重考验。

挑战1:传统钢锭无法满足原材料需求

传统大锻件制造通常使用“以大制大”的方法,即锻造母材一定要大于成型工件。按照这种工艺测算,本次制造的大锻件需要浇筑一个单重250吨级的钢锭。但钢锭的规格尺寸越大,冷却凝固时合金元素越容易分布不均 ,导致材料局部力学性能不达标,均质化程度难以达到核电部件的高标准设计要求。

挑战2:焊接工艺安全隐患

国际上同类部件的常规做法是 “分段制造 + 整体焊接”:将环件分成6-8瓣弧形部件,加工后拼焊成整体。但焊缝是天然的 “薄弱点”——焊接处的组织为铸态组织,强度、韧性和耐蚀性远低于整体锻件。对核电机组而言,焊缝带来的风险是长期的:数十年的重载和辐射环境下,焊缝处可能会因应力集中而出,直接影响核电机组的稳定运行。

挑战3:锻件直径大,热处理易发生变形

支承环直径达15.673米,属于超大尺寸锻件。在加热、保温、冷却过程中温度分布极易不均,进而导致锻件变形。一旦热处理过程中出现变形,不仅会影响锻件的尺寸精度,还可能导致内部应力集中,降低其承载能力和使用寿命,最终无法满足核电机组的安装和运行要求。

解决方案:面对三大难题,伊莱特联合中科院金属所李依依院士团队,用三项核心技术将 “不可能” 变为现实。

● 材料制备

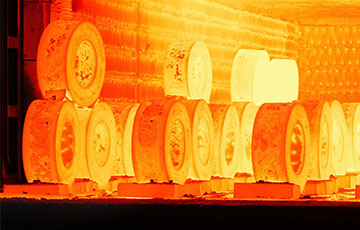

伊莱特采用了中国科学李依依院士团队首创的“金属构筑+增材制造”技术。这一技术不再依赖传统的钢水浇筑“以大制大”,而是像“砌墙”一样将数十块单重仅4吨的小型奥氏体不锈钢坯作为 “砖块”,在真空环境下层层叠加并封焊,再通过高温反复大变形 “揉合”—— 像揉面一样实现层间界面完全结合,保证内部合金元素均匀,最终制得大型高质量钢坯。

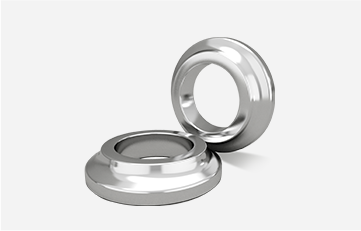

● 成形技术

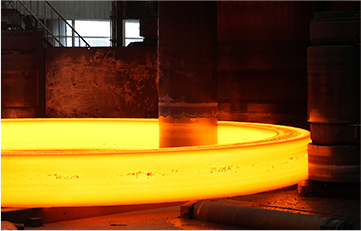

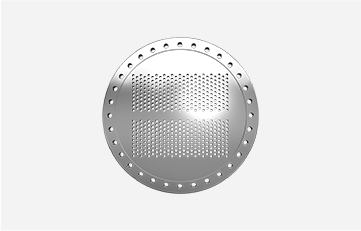

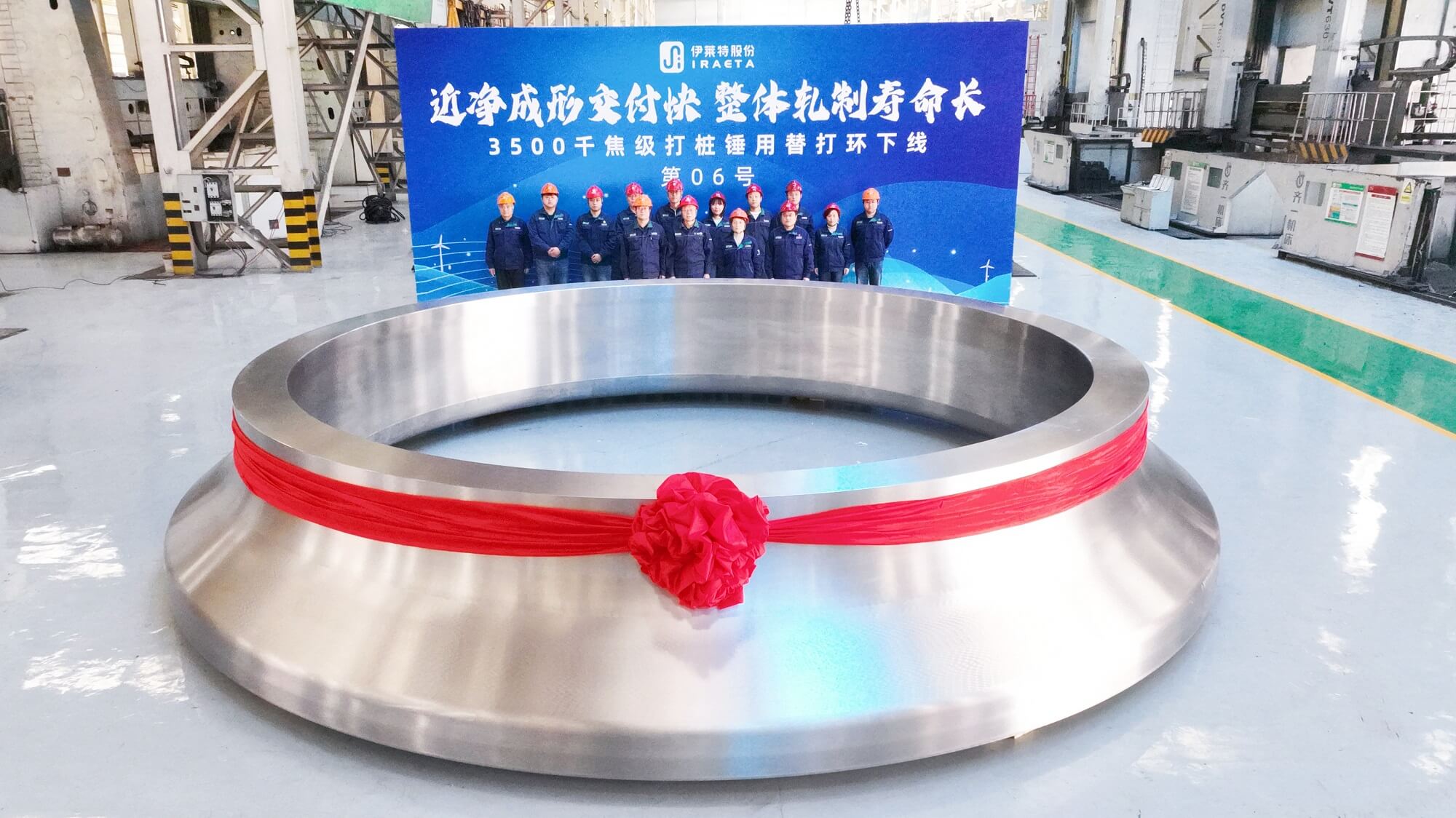

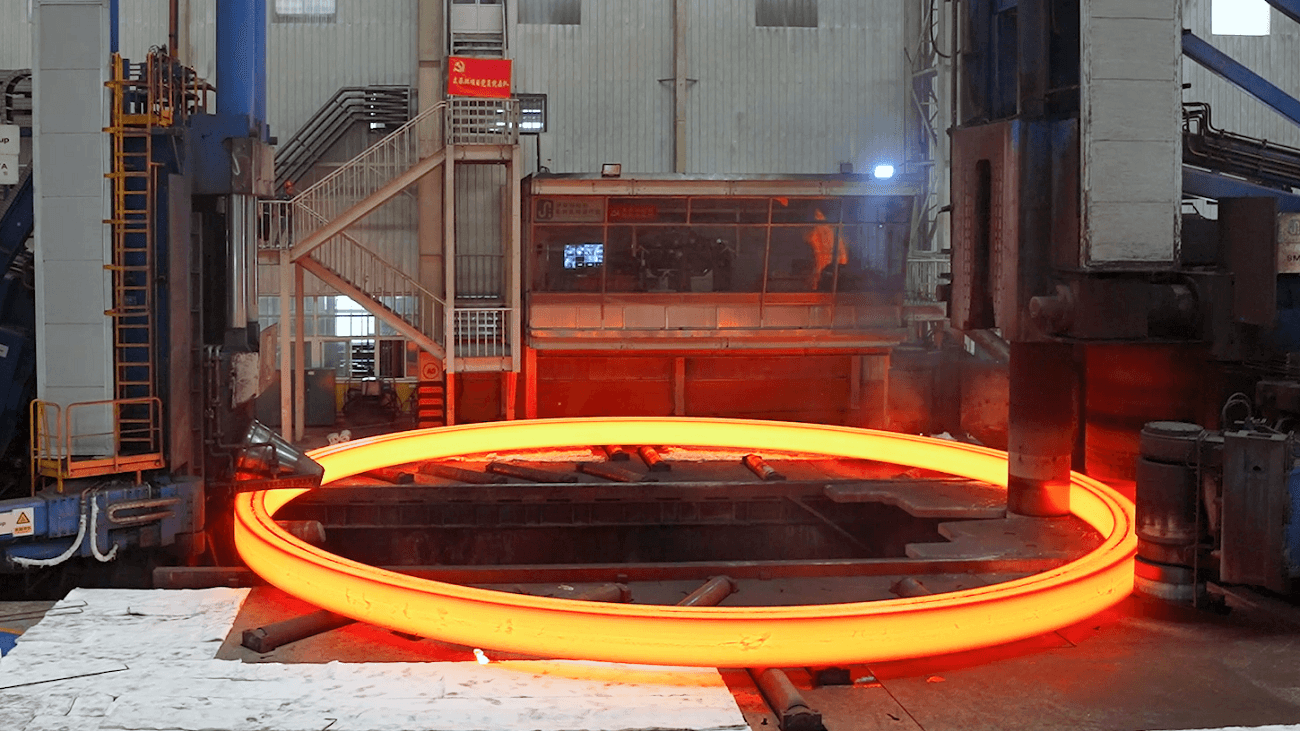

伊莱特采用“整体轧制+近净成形”的方案,通过德国西马克16米轧环机,直接将钢坯轧制成直径15.673米的钢环,使其在周长近50米的直径上,没有一道焊缝。这种成形方式让环件各部位的强度、韧性和耐腐蚀性基本一致,从根本上杜绝了焊接带来的安全隐患。

● 热处理工艺

针对超大尺寸热处理易变形的问题,团队研发了专用热处理水池冷却系统和吊装工装。通过精确控制炉温,确保各部位温度均匀;冷却时采用分段控速,避免锻件内外温差过大;吊装工装则通过对称受力设计,防止加热后 “软态” 环体在吊运时变形。

在全球能源转型加速的今天,核电作为清洁能源的核心选项,对 “安全” 和 “可靠” 的需求比任何时候都更迫切。伊莱特在核电部件制造上的技术突破,将 “材料均匀性”“结构安全性”“尺寸稳定性” 提升至新高度,为低碳发展提供更安全、更可靠的选择。

2019年和2022年,伊莱特先后两次向四代核电提供了4件直径15.6米奥氏体不锈钢整体锻环。目前,伊莱特正与清华大学联合研发高温气冷堆用压力容器筒节,钍基熔盐堆也在与设计单位讨论中。